Jak produkowane są karty plastikowe – etapy i technologie

Produkcja kart plastikowych to zaawansowany proces technologiczny, który wymaga precyzji, odpowiedniego zaplecza maszynowego oraz ścisłej kontroli jakości na każdym etapie. Gotowy produkt – niewielka karta o wymiarach 85,6 × 54 mm – to efekt współpracy wielu specjalistycznych maszyn, systemów oraz ludzi. Poniżej przedstawiamy pełny proces produkcji kart plastikowych, od surowego materiału aż po dostarczenie gotowego produktu klientowi końcowemu.

1. Projekt i przygotowanie do druku

Każda karta plastikowa zaczyna swoje życie od projektu graficznego. Na tym etapie powstaje layout obejmujący tło, logotypy, pola personalizacji, a także warstwy zabezpieczeń i techniczne znaczniki montażowe. Projekt dostosowywany jest do konkretnej technologii druku, a jego wersja finalna trafia do działu prepress, gdzie przygotowywane są formy drukowe i profile kolorystyczne.

2. Druk – wysoka jakość i odwzorowanie kolorów

Druk to jeden z kluczowych etapów produkcji. Najczęściej wykorzystywany jest druk offsetowy, który doskonale sprawdza się w przypadku dużych nakładów i wymagań co do jakości obrazu. W produkcji specjalistycznej – np. z użyciem zabezpieczeń UV, farb specjalnych czy efektów metalicznych – stosowany jest sitodruk. Obie technologie mogą być używane równolegle w zależności od projektu. Druk odbywa się na cienkich warstwach PVC lub innych materiałach kompozytowych, które po późniejszej laminacji utworzą finalną kartę.

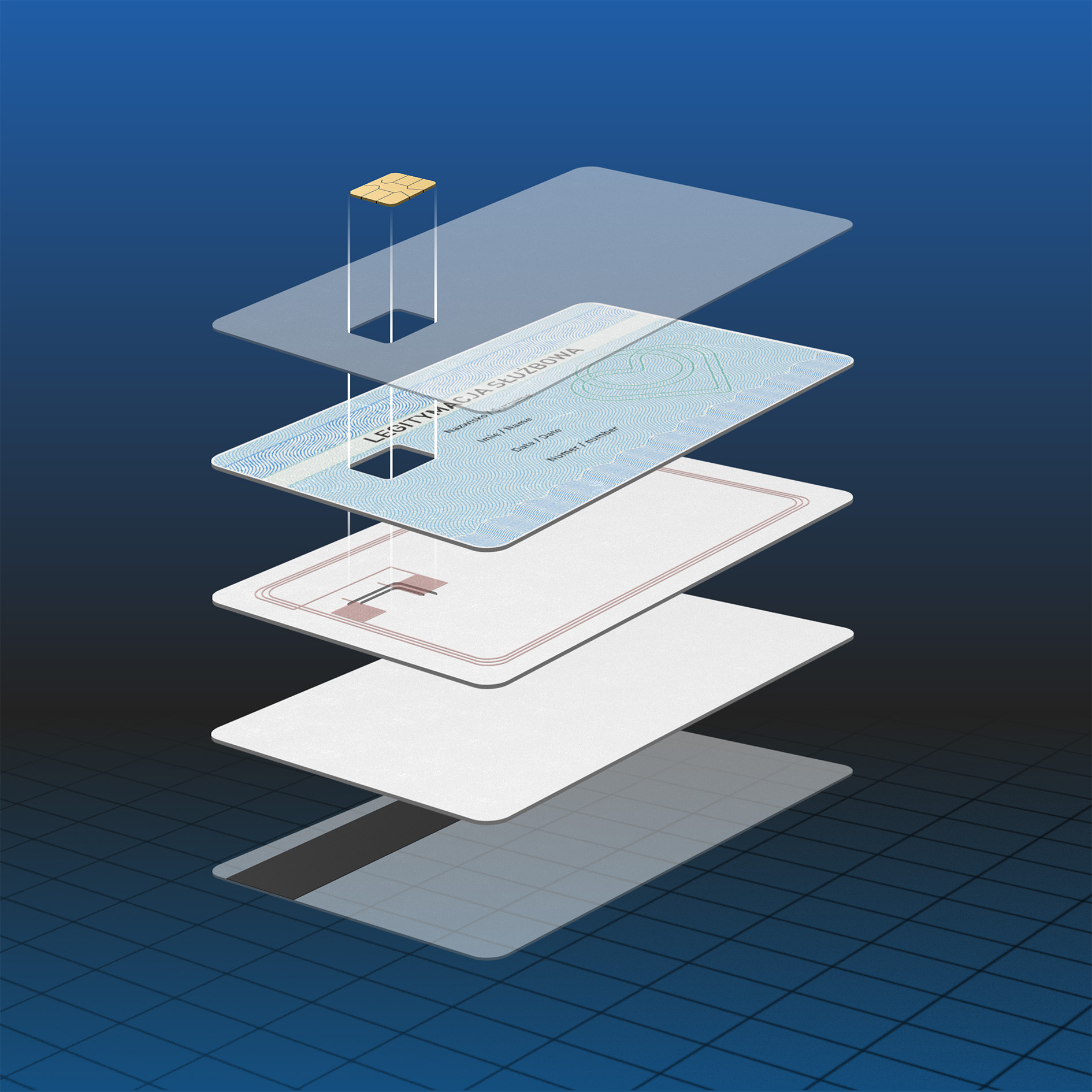

3. Laminacja kart – trwałość i odporność

Po wydrukowaniu grafiki i odpowiednim przygotowaniu warstw, następuje proces laminacji. Laminacja pełni kluczową rolę w ochronie nadruku. Chroni go przed ścieraniem mechanicznym, działaniem wilgoci, promieniowaniem UV, a także kontaktem z chemikaliami czy środkami dezynfekującymi. Polega on na zespoleniu poszczególnych warstw karty (rdzenia oraz warstw z nadrukiem) za pomocą wysokiej temperatury i ciśnienia w specjalistycznych prasach laminacyjnych. W zależności od przeznaczenia karty, stosuje się różne typy folii laminacyjnych – matowe, błyszczące, transparentne lub teksturowane, z możliwością późniejszego zadruku lub grawerowania.

4. Wykrawanie – nadanie formatu i precyzyjne cięcie

Gotowe, zalaminowane arkusze trafiają do wykrawania. Specjalne wykrojniki tną karty zgodnie z normą ISO/IEC 7810, zapewniając ich jednolity kształt i wymiar. Precyzja tego etapu jest kluczowa – nawet niewielkie przesunięcia mogą spowodować niedopasowanie nadruku lub błędy przy późniejszej personalizacji. Wykrojone karty poddawane są również pierwszej kontroli wizualnej.

5. Personalizacja graficzna – indywidualny charakter

Personalizacja kart obejmuje nadruk danych zmiennych: imion, nazwisk, numerów identyfikacyjnych, dat ważności, kodów kreskowych lub zdjęć. W zależności od wymagań klienta stosuje się:

- termodruk (np. nadruk tekstu folią termotransferową),

- retransfer (druk pośredni z warstwy pośredniej),

- embosing (wytłaczanie znaków, głównie w kartach bankowych),

- grawerowanie laserowe (precyzyjne, odporne na ścieranie znakowanie danych).

Etap ten jest realizowany automatycznie w oparciu o bazę danych przekazaną przez klienta, z uwzględnieniem optymalnych standardów formatowania i kodowania.

6. Personalizacja elektroniczna – chipy i paski magnetyczne

Karty wyposażone w komponenty elektroniczne (chip stykowy, chip bezstykowy – RFID, paski magnetyczne) muszą zostać zaprogramowane. Programowanie obejmuje:

- zapis unikalnych numerów identyfikacyjnych (UID),

- kodowanie aplikacji (np. transportowej lub dostępowej),

- wgrywanie danych zgodnych ze strukturą danego systemu (np. przypisanie danych do odpowiednich obszarów pamięci, APDU),

- testowanie zgodności z docelową infrastrukturą.

Ten etap wymaga odpowiednich urządzeń kodujących oraz oprogramowania wspierającego obsługę dedykowanych układów pamięci jak i struktur danych stosowanych w systemach klientów.

7. Konfekcjonowanie – przygotowanie do wysyłki

Po zakończeniu procesów personalizacji karty są sortowane, grupowane i pakowane. Konfekcjonowanie może obejmować:

- pakowanie jednostkowe (np. w koperty z okienkiem),

- dodanie listów przewodnich, ulotek lub instrukcji,

- foliowanie lub wkładanie do dedykowanych opakowań zbiorczych,

- etykietowanie przesyłek według wymagań klienta (np. oznaczenia oddziałów, grupy użytkowników).

Jest to etap kluczowy pod względem logistyki – od jego poprawności zależy późniejsze bezproblemowe wdrożenie kart przez odbiorcę końcowego.

8. Wysyłka – punktualność i bezpieczeństwo

Na koniec gotowe partie kart przekazywane są do wysyłki. Może to być:

- dostawa zbiorcza do siedziby klienta,

- rozesłanie kart do użytkowników indywidualnych (np. klientów emitenta),

- integracja z systemem dystrybucji materiałów marketingowych.

Dla zachowania najwyższych standardów bezpieczeństwa stosuje się oznaczenia numerów seryjnych, plombowanie zbiorczych przesyłek lub śledzenie drogą kurierską.

Nowoczesne technologie druku i produkcji kart

Współczesna produkcja kart plastikowych opiera się nie tylko na doświadczeniu operatorów, ale również na dokładnym planowaniu procesów. Technologie druku kart, takie jak druk offsetowy, sitodruk i cyfrowy retransfer, wspierane są przez systemy workflow zarządzające produkcją od etapu projektu po kontrolę jakości. Personalizacja kart jest w pełni zautomatyzowana i pozwala na elastyczne dostosowanie do zmiennych danych – również w przypadku produkcji niskonakładowej.

Podsumowanie

Produkcja kart plastikowych to proces wieloetapowy, wymagający wysokiej precyzji, specjalistycznej wiedzy i nowoczesnych technologii. Od projektu graficznego, przez druk i laminację, po personalizację danych i dostarczenie kart – każdy etap ma znaczenie dla ostatecznej jakości produktu.

Jeśli poszukujesz sprawdzonego partnera, który zapewni kompleksową produkcję kart od A do Z – skontaktuj się z nami. Doradzimy, zaprojektujemy i dostarczymy karty, które spełnią Twoje oczekiwania pod względem funkcjonalności, estetyki i bezpieczeństwa.